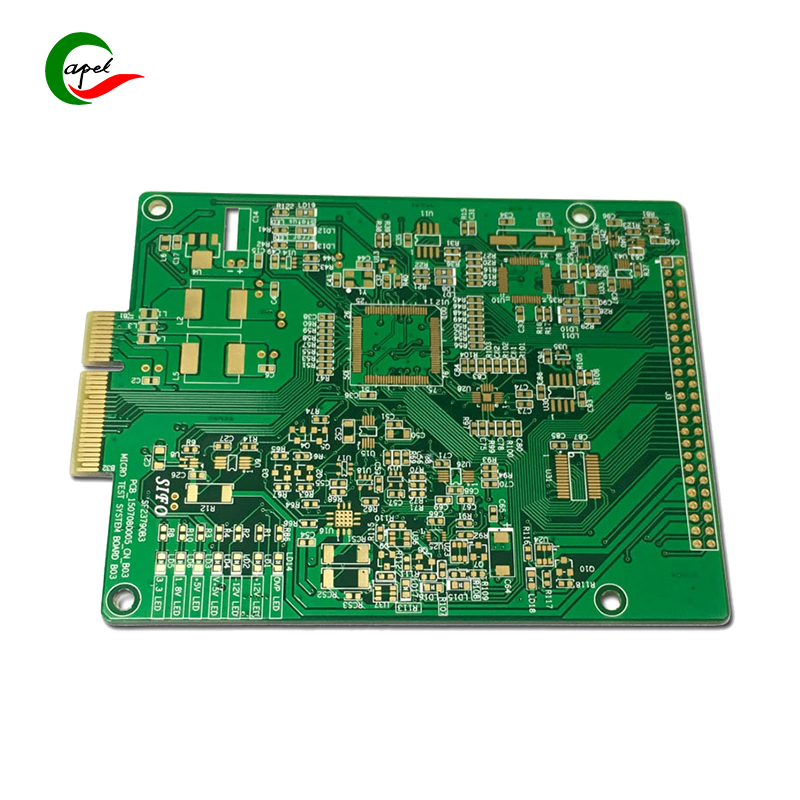

6 Straturi HDI PCB FR4 Placi de circuite Pcb Gold Fingers

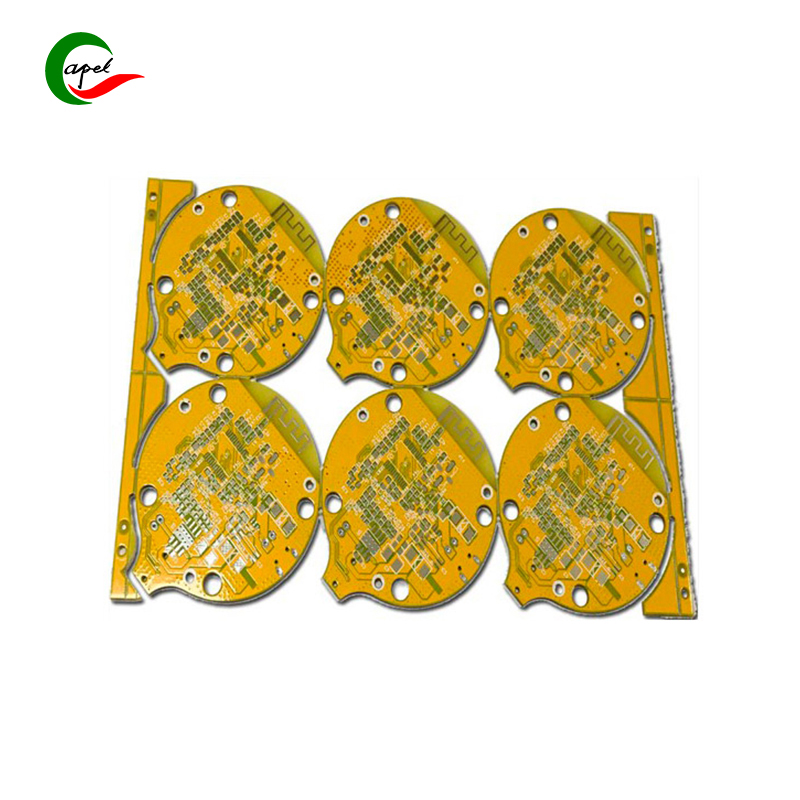

Capacitatea procesului PCB

| Nu. | Proiect | Indicatori tehnici |

| 1 | Strat | 1–60 (strat) |

| 2 | Aria maxima de procesare | 545 x 622 mm |

| 3 | Grosimea minimă a plăcii | 4 (strat) 0,40 mm |

| 6 (strat) 0,60 mm | ||

| 8 (strat) 0,8 mm | ||

| 10 (strat) 1,0 mm | ||

| 4 | Lățimea minimă a liniei | 0,0762 mm |

| 5 | Distanță minimă | 0,0762 mm |

| 6 | Deschidere mecanică minimă | 0,15 mm |

| 7 | Grosimea peretelui găurii de cupru | 0,015 mm |

| 8 | Toleranta de deschidere metalizata | ±0,05 mm |

| 9 | Toleranță de deschidere nemetalizată | ±0,025 mm |

| 10 | Toleranta la gaura | ±0,05 mm |

| 11 | Toleranță dimensională | ±0,076 mm |

| 12 | Punte de lipit minimă | 0,08 mm |

| 13 | Rezistenta de izolare | 1E+12Ω(normal) |

| 14 | Raportul de grosime a plăcii | 1:10 |

| 15 | Soc termic | 288 ℃ (de 4 ori în 10 secunde) |

| 16 | Distorsionat și îndoit | ≤0,7% |

| 17 | Rezistență anti-electricitate | > 1,3 KV/mm |

| 18 | Rezistență anti-decapare | 1,4 N/mm |

| 19 | Duritate rezistentă la lipire | ≥6H |

| 20 | Ignifugare | 94V-0 |

| 21 | Controlul impedanței | ±5% |

Facem PCB HDI cu 6 straturi cu 15 ani de experiență cu profesionalismul nostru

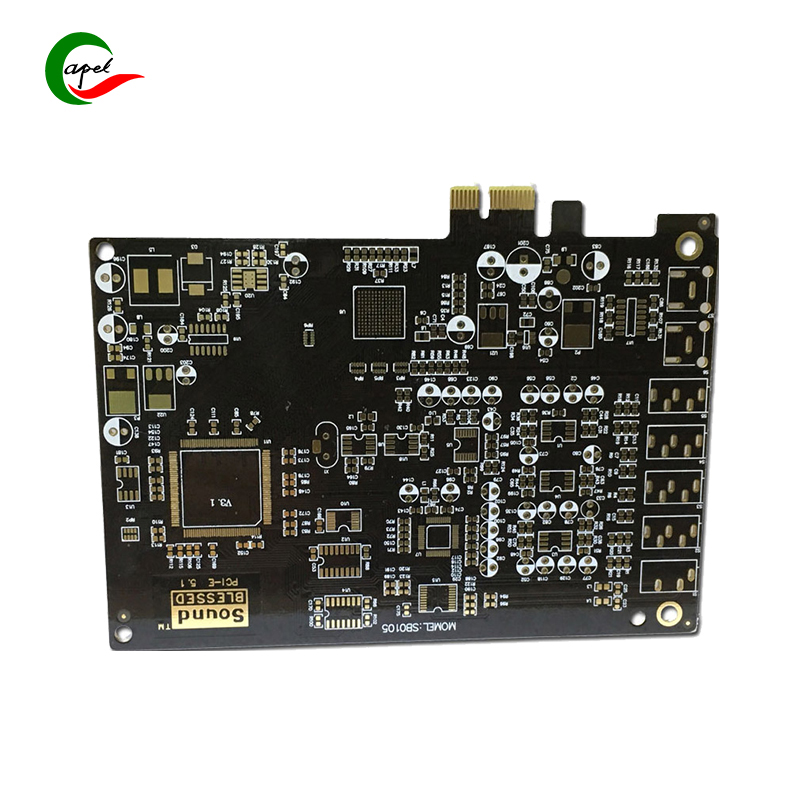

Plăci Flex-Rigid cu 4 straturi

PCB-uri Rigid-Flex cu 8 straturi

Plăci de circuite imprimate HDI cu 8 straturi

Echipamente de testare și inspecție

Testarea la microscop

Inspecție AOI

Testare 2D

Testarea impedanței

Testarea RoHS

Sondă zburătoare

Tester orizontal

Testul de îndoire

Serviciul nostru PCB HDI cu 6 straturi

. Asigură suport tehnic Pre-vânzare și post-vânzare;

. Personalizat până la 40 de straturi, 1-2 zile Prototipare fiabilă rapidă, achiziție de componente, asamblare SMT;

. Oferă atât dispozitive medicale, control industrial, auto, aviație, electronice de larg consum, IOT, UAV, comunicații etc.

. Echipele noastre de ingineri și cercetători sunt dedicate îndeplinirii cerințelor dumneavoastră cu precizie și profesionalism.

Aplicație specifică PCB HDI cu 6 straturi în domeniul auto

1. ADAS (Advanced Driver Assistance System): Sistemele ADAS se bazează pe mai mulți senzori, cum ar fi camere, radare și lidar, pentru a ajuta șoferii să navigheze și să evite coliziunile. Un PCB HDI cu 6 straturi este utilizat în modulele ADAS pentru a găzdui conexiunile senzorilor de înaltă densitate și pentru a asigura o transmisie fiabilă a semnalului pentru detectarea precisă a obiectelor și alertarea șoferului.

2. Sistemul de infotainment: Sistemul de infotainment al vehiculelor moderne integrează diverse funcții precum navigație GPS, redare multimedia, opțiuni de conectivitate și interfețe de comunicare. PCB HDI cu 6 straturi permite integrarea compactă a componentelor, conectorilor și interfețelor, asigurând o comunicare eficientă, un control fiabil și o experiență îmbunătățită a utilizatorului.

3. Unitatea de control al motorului (ECU): Unitatea de control al motorului este responsabilă pentru monitorizarea și controlul diferitelor funcții ale motorului, cum ar fi injecția de combustibil, sincronizarea aprinderii și controlul emisiilor. PCB HDI cu 6 straturi ajută la adaptarea circuitelor complexe și a comunicațiilor de mare viteză între diferiți senzori și actuatori ale motorului, asigurând un control și eficiență precise a motorului.

4. Control electronic al stabilității (ESC): Sistemul ESC îmbunătățește stabilitatea și siguranța vehiculului prin monitorizarea și reglarea continuă a frânării individuale a roților și a cuplului motor. PCB-ul HDI cu 6 straturi joacă un rol vital în modulul ESC, facilitând integrarea microcontrolerelor, senzorilor și actuatoarelor pentru analiza datelor în timp real și control precis.

5. Grup motopropulsor: Unitatea de control al grupului motopropulsor (PCU) reglează funcționarea motorului, transmisiei și transmisiei pentru performanță și eficiență optime. PCB-ul HDI cu 6 straturi integrează diverse componente de gestionare a energiei, senzori de temperatură și interfețe de comunicare, asigurând un transfer eficient de energie, un schimb de date fiabil și un management termic eficient.

6. Sistemul de management al bateriei (BMS): BMS este responsabil pentru monitorizarea și controlul performanței, încărcării și protecției bateriei vehiculului. PCB HDI cu 6 straturi permite proiectarea compactă și integrarea componentelor BMS, inclusiv circuite integrate de monitorizare a bateriei, senzori de temperatură, senzori de curent și interfețe de comunicare, asigurând o gestionare precisă a bateriei și extinzând durata de viață a bateriei.

Cum PCB HDI cu 6 straturi îmbunătățește tehnologia în automobile?

1. Miniaturizare: PCB HDI cu 6 straturi permite plasarea componentelor de înaltă densitate, realizând astfel miniaturizarea sistemelor electronice. Acest lucru este esențial în industria auto, unde spațiul este adesea limitat. Prin reducerea dimensiunii PCB, producătorii pot proiecta vehicule mai mici, mai ușoare și mai compacte.

2. Îmbunătățiți integritatea semnalului: tehnologia HDI reduce lungimea urmelor de semnal și oferă un control mai bun al impedanței.

Acest lucru îmbunătățește calitatea semnalului, reduce zgomotul și îmbunătățește integritatea semnalului. Asigurarea performanței fiabile a semnalului este esențială în aplicațiile auto în care transmisia și comunicarea datelor sunt critice.

3. Funcționalitate îmbunătățită: straturi suplimentare într-un PCB HDI cu 6 straturi oferă mai mult spațiu de rutare și opțiuni de interconectare, permițând funcționalitate îmbunătățită. Mașinile integrează acum o varietate de funcții electronice, cum ar fi sisteme avansate de asistență pentru șofer (ADAS), sisteme de infotainment și unități de control al motorului. Utilizarea PCB HDI cu 6 straturi facilitează integrarea acestor funcții complexe.

4. Transmisia de date de mare viteză: sistemele auto, cum ar fi sistemele avansate de navigație și comunicațiile între vehicule, necesită transmisie de date de mare viteză. PCB-ul HDI cu 6 straturi acceptă aplicații de înaltă frecvență pentru o transmisie de date mai rapidă și mai eficientă. Acest lucru este esențial pentru luarea deciziilor în timp real, îmbunătățirea siguranței și a performanței.

5. Fiabilitate sporită: tehnologia HDI utilizează micro-vias pentru a oferi conexiuni electrice mai bune, în timp ce ocupă mai puțin spațiu.

Aceste vias mai mici ajută la îmbunătățirea fiabilității prin reducerea riscului de diafonie a semnalului și nepotrivirea impedanței. În electronica auto, unde fiabilitatea este critică, PCB-urile HDI asigură conexiuni robuste și durabile.

6. Managementul termic: Odată cu creșterea complexității și a consumului de energie al electronicelor auto, managementul termic eficient este esențial. PCB-ul HDI cu 6 straturi sprijină implementarea căilor termice pentru a ajuta la disiparea căldurii și la reglarea temperaturii.

Acest lucru permite sistemelor auto să funcționeze optim, chiar și la temperaturi ridicate.