Acest articol explorează procesul de prototipare și fabricație alPCB-uri medicale flexibile, evidențiind studii de caz de succes din industria medicală. Aflați despre provocările complexe și soluțiile inovatoare întâlnite de inginerii PCB flexibili cu experiență și obțineți o perspectivă asupra rolului critic al prototipării, selecției materialelor și conformității cu ISO 13485 în furnizarea de soluții electronice fiabile pentru aplicații medicale.

Introducere: PCB-uri medicale flexibile în industria sănătății

Plăcile de circuite imprimate flexibile (PCB) joacă un rol vital în industria medicală, unde aplicațiile solicitante necesită soluții electronice avansate și fiabile. În calitate de inginer PCB flexibil, cu peste 15 ani de experiență în industria de fabricare a PCB flexibile medicale, am întâlnit și am rezolvat multe provocări specifice industriei. În acest articol, vom arunca o privire profundă în procesul de prototipare și fabricație pentru PCB-uri medicale flexibile și vom prezenta un studiu de caz de succes care evidențiază modul în care echipa noastră a rezolvat o provocare specifică pentru un client din industria medicală.

Proces de prototipare: proiectare, testare și colaborare cu clienții

Etapa de prototipare este crucială atunci când se dezvoltă plăci de circuite medicale flexibile, deoarece permite ca designul să fie testat și rafinat temeinic înainte de a intra în producția de masă. Echipa noastră utilizează software avansat CAD și CAM pentru a crea mai întâi scheme detaliate și machete ale modelelor de PCB flexibile. Acest proces necesită o colaborare strânsă cu clientul pentru a se asigura că designul îndeplinește cerințele specifice ale aplicației medicale, cum ar fi constrângerile de dimensiune, integritatea semnalului și biocompatibilitatea.

Studiu de caz: abordarea limitărilor de dimensiune și a biocompatibilității

Abordarea constrângerilor dimensionale și a biocompatibilității

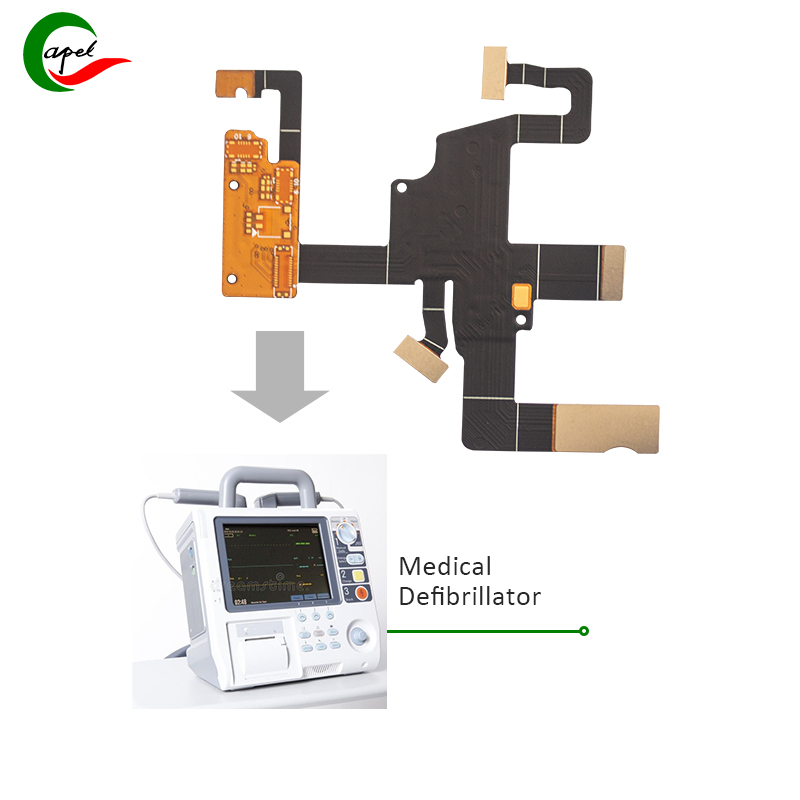

Clientul nostru, un producător de top de dispozitive medicale, ne-a abordat cu un proiect provocator care necesită un PCB flexibil miniaturizat pentru dispozitivele medicale implantabile. Cea mai mare preocupare pentru clienți este constrângerile de dimensiune ale dispozitivului, deoarece trebuie instalat într-un spațiu limitat, încorporând în același timp tehnologia avansată a senzorilor și conectivitate wireless. În plus, biocompatibilitatea dispozitivului este o cerință critică, deoarece va fi în contact direct cu fluidele și țesuturile corpului.

Pentru a aborda aceste provocări, echipa noastră a început un proces extins de prototipare, valorificând expertiza noastră în miniaturizare și materiale biocompatibile. Prima fază a presupus efectuarea unui studiu amănunțit de fezabilitate pentru a evalua fezabilitatea tehnică a integrării componentelor necesare în spațiul limitat. Acest lucru necesită colaborarea îndeaproape cu echipa de ingineri a clientului pentru a înțelege cerințele funcționale și așteptările de performanță.

Folosind instrumente avansate de modelare și simulare 3D, am optimizat în mod iterativ aspectul flexibil al PCB-ului pentru a găzdui componentele, asigurând în același timp integritatea electrică și izolarea semnalului. În plus, folosim materiale biocompatibile specializate, cum ar fi adezivi și acoperiri de calitate medicală, pentru a reduce riscul de iritare și coroziune a țesuturilor în cadrul dispozitivelor implantabile.

Proces de fabricație medicală PCB flexibilă: Precizie și conformitate

Odată ce faza de prototipare a produs un design de succes, procesul de fabricație începe cu precizie și atenție la detalii. Pentru PCB-urile medicale flexibile, selectarea materialelor și a tehnicilor de fabricație este esențială pentru a asigura fiabilitatea, stabilitatea și conformitatea cu reglementările din industrie, cum ar fi ISO 13485 pentru dispozitivele medicale.

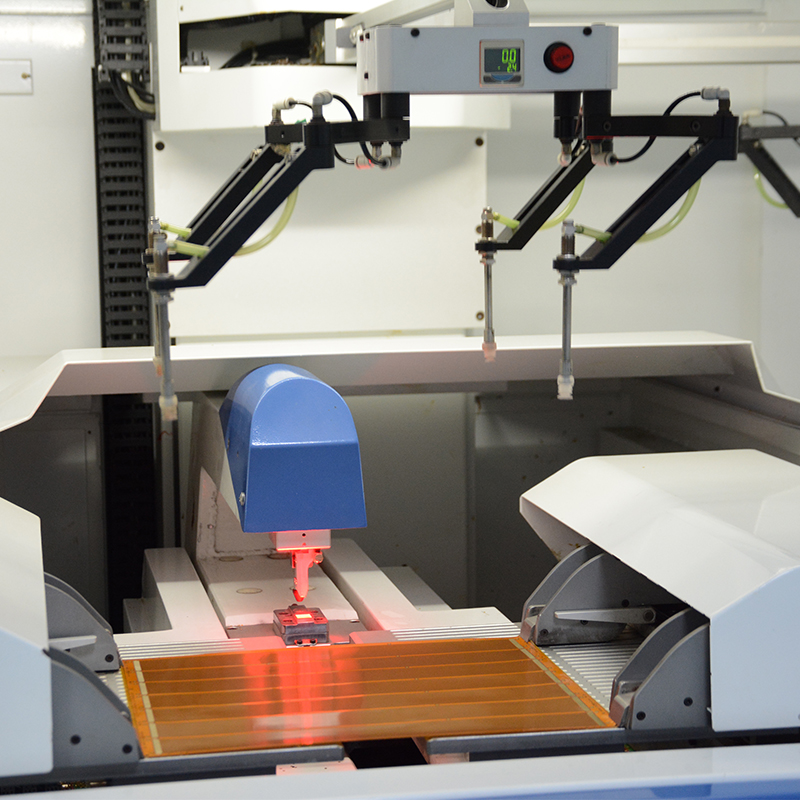

Unitatea noastră de producție de ultimă generație este echipată cu echipamente de ultimă generație, special concepute pentru producția de PCB-uri medicale flexibile. Acestea includ sisteme de tăiere cu laser de precizie pentru modele complexe de circuite flexibile, procese de laminare în mediu controlat care asigură uniformitatea și integritatea PCB-urilor flexibile cu mai multe straturi și măsuri stricte de control al calității în fiecare etapă a producției.

Studiu de caz: conformitatea cu ISO 13485 și selecția materialelor

Conformitatea ISO 13485 și selecția materialelor Pentru un proiect de dispozitiv medical implantabil, clientul a subliniat importanța aderării la standarde de reglementare stricte, în special ISO 13485, pentru a asigura calitatea și siguranța PCB-urilor flexibile fabricate. Echipa noastră lucrează îndeaproape cu clienții pentru a defini standardele pentru selecția materialelor, validarea procesului și documentația necesară pentru certificarea ISO 13485.

Pentru a face față acestei provocări, am efectuat o analiză aprofundată a materialelor conforme adecvate pentru dispozitivele medicale implantabile, ținând cont de factori precum biocompatibilitatea, rezistența chimică și fiabilitatea în scenariile de implantare pe termen lung. Aceasta implică aprovizionarea cu substraturi și adezivi de specialitate care îndeplinesc cerințele specifice clientului, respectând în același timp standardele ISO 13485.

În plus, procesele noastre de producție sunt personalizate pentru a include puncte de control riguroase de control al calității, cum ar fi inspecția optică automată (AOI) și testarea electrică pentru a ne asigura că fiecare PCB flexibil îndeplinește standardele de reglementare și de performanță cerute. Colaborarea strânsă cu echipele de asigurare a calității clienților facilitează și mai mult verificarea și documentația necesară pentru conformitatea cu ISO 13485.

Procesul de prototipare și fabricare a PCB flexibile medicale

Concluzie: Avansarea soluțiilor medicale flexibile PCB

Finalizarea cu succes a proiectului de dispozitive medicale implantabile miniaturizate evidențiază rolul critic al excelenței în producție și prototipare în rezolvarea provocărilor specifice industriei în spațiul PCB medical flexibil. În calitate de inginer PCB flexibil cu o experiență vastă, cred cu fermitate că o combinație de expertiză tehnică, implicarea în colaborare a clienților și conformitatea cu standardele din industrie sunt esențiale pentru a oferi soluții fiabile și inovatoare în industria medicală.

În concluzie, așa cum demonstrează studiul nostru de caz de succes, procesul de prototipare și fabricare a PCB-urilor medicale flexibile necesită o înțelegere aprofundată a provocărilor unice ale domeniului medical. Căutarea necruțătoare a excelenței în design, selecția materialelor și practicile de fabricație este esențială pentru asigurarea fiabilității și performanței PCB-urilor flexibile pentru aplicații medicale critice.

Prin împărtășirea acestui studiu de caz și a informațiilor despre procesul de prototipare și fabricație, obiectivul nostru este să inspirăm inovații și colaborări în continuare în industria PCB-urilor medicale flexibile, stimulând dezvoltarea soluțiilor electronice care pot ajuta la îmbunătățirea rezultatelor în domeniul sănătății.

În calitate de profesionist cu experiență în domeniul PCB-urilor medicale flexibile, mă angajez să continui să rezolv provocările specifice industriei și să contribui la dezvoltarea de soluții electronice care îmbunătățesc îngrijirea pacienților și tehnologia medicală.

Ora postării: 28-feb-2024

Spate