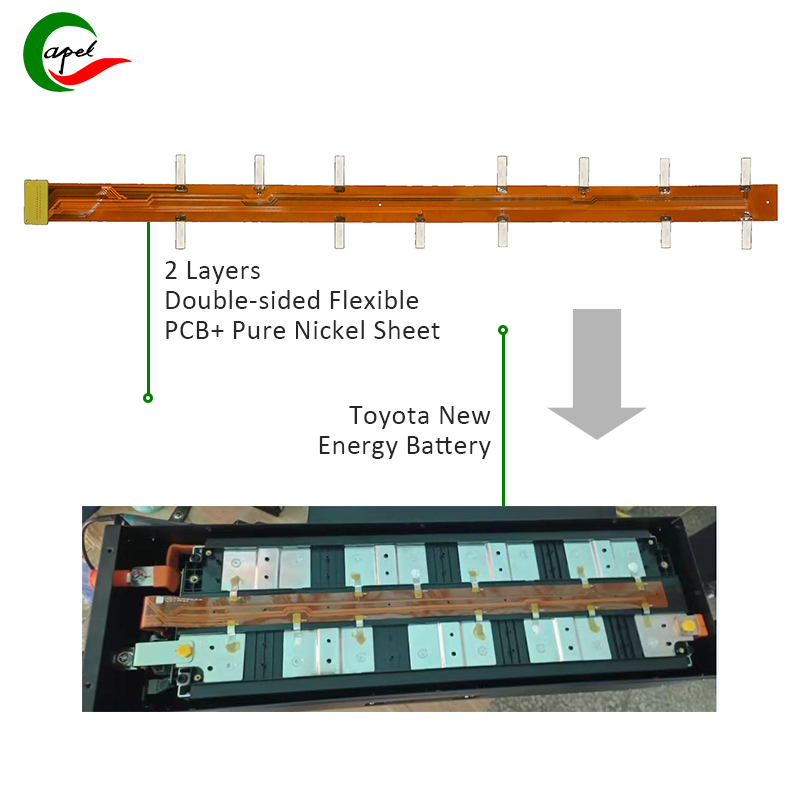

Descoperiți cum tehnologia avansată de fabricare a PCB-ului FPC-Flex de la Capel răspunde provocării de a producePCB Flex cu 2 straturi pentru vehicule cu energie nouăplăci de circuite de protecție a bateriei. Aprofundați în priceperea tehnică și impactul industriei acestui studiu de caz de succes.

Introduce

Vehiculele cu energie noi, cum ar fi vehiculele electrice și vehiculele hibride, sunt în fruntea transportului ecologic. Odată cu progresul tehnologiei, vehiculele cu energie noi au cerințe tot mai mari pentru componente electronice de înaltă performanță, fiabile și eficiente. PCB-urile flexibile (circuite imprimate flexibile) joacă un rol vital în aceste vehicule, în special în aplicații precum plăcile de circuite de protecție a bateriei. În acest articol, vom arunca o privire în profunzime asupra modului în care tehnologia de proces FPC și soluțiile inovatoare de la Capel rezolvă provocările specifice industriei cu care se confruntă clienții din industria auto.Fabricare de PCB flexibile cu 2 straturi pentru vehicule cu energie nouă.

Provocări ale clienților

Clientul, un producător de frunte în industria vehiculelor cu energie nouă, s-a confruntat cu provocări severe atunci când producea PCB-uri flexibile cu 2 straturi pentru plăci de circuite de protecție a bateriei. Cerințele specifice pentru PCB flexibil includ:

Materiale: PCB-urile flexibile trebuie construite folosind poliimidă (PI) ca substrat și urme de cupru și adeziv ca strat de lipire.

Lățimea și distanța dintre linii: lățimea și distanța dintre linii trebuie să fie precise la 0,2 mm/0,25 mm pentru a asigura integritatea și funcționalitatea circuitului.

Grosimea plăcii: Grosimea plăcii este specificată ca 0,25 mm +/- 0,03 mm, necesitând respectarea strictă a toleranțelor dimensionale.

Orificiu minim: PCB necesită o dimensiune minimă a orificiului de 0,1 mm pentru a găzdui componentele necesare.

Tratamentul suprafeței: Tratamentul de suprafață cu aur cu imersie electroless cu nichel (ENIG) este obligatoriu pentru conductivitate excelentă și rezistență la coroziune.

Toleranțe: Clienții au nevoie de toleranțe strânse de ± 0,1 mm pentru a obține dimensiuni precise și precise ale plăcii.

Soluțiile și capacitățile tehnice Capel

Echipa experimentată de ingineri FPC a Capel analizează cu atenție nevoile clienților și proiectează soluții inovatoare pentru a îndeplini și depăși cerințele proiectului. Iată cum abilitățile tehnice și inovația Capel demonstrează succesul său în a răspunde provocărilor clienților:

Selecția și achiziționarea avansată a materialelor: cunoașterea aprofundată de către Capel a proprietăților și caracteristicilor de performanță ale materialelor poliimide, cuprului și adezive permite o selecție și achiziție meticuloasă. Materialele de înaltă calitate sunt selectate pentru a asigura fiabilitatea, flexibilitatea și stabilitatea termică a PCB-urilor flexibile, care sunt esențiale pentru aplicațiile de energie noi din automobile.

Procese de producție de precizie: facilitățile de producție avansate Capel și expertiza în procesele de prototipare și producție FPC permit implementarea precisă a lățimilor de linii specificate, distanțelor între linii, grosimilor plăcilor și dimensiunilor minime ale găurilor. Echipamente de ultimă generație și măsuri stricte de control al calității sunt utilizate pentru a obține acuratețea și consistența dimensională necesară pentru fiecare PCB flexibil.

Tratament superior de suprafață: aplicarea tratamentului de suprafață cu aur cu imersie electroless cu nichel (ENIG) este efectuată cu cea mai înaltă precizie și în conformitate cu standardele industriei. Procesul de tratare a suprafeței de la Capel oferă conductivitatea, lipirea și durabilitatea necesare pentru a îndeplini cerințele stricte ale electronicii auto moderne.

Managementul toleranței și asigurarea calității: Angajamentul Capel de a menține toleranțe strânse de ± 0,1 mm este demonstrat prin protocoale meticuloase de asigurare a calității. Fiecare pas al procesului de fabricație este revizuit riguros pentru a se asigura că PCB-ul flexibil cu 2 straturi finisat are o acuratețe dimensională și fiabilitate excelente, îndeplinind standardele stricte ale industriei vehiculelor cu energie nouă.

Analiza studiului de caz: succesul clienților și impactul industriei

Colaborarea de succes a Capel cu clienții a produs PCB-uri flexibile cu 2 straturi de înaltă calitate, care depășesc așteptările industriei. Performanța robustă și precizia PCB-urilor flexibile fabricate au adus o contribuție imensă la noile plăci de circuite de protecție a bateriilor vehiculelor cu energie ale clienților, îmbunătățind siguranța și eficiența sistemelor electrice ale vehiculelor.

Puterea tehnică și inovația întruchipate în tehnologia matură a procesului FPC a Capel au fost esențiale pentru a conduce acest proiect la un rezultat pozitiv. Capacitatea Capel de a furniza în mod constant soluții de PCB flexibile personalizate în limitele toleranțelor strânse și cerințelor specifice de materiale demonstrează puterea Capel în acest domeniu. Impactul acestei colaborări se extinde dincolo de succesul direct al clienților și evidențiază rolul producției avansate de FPC în avansarea dezvoltării industriei de vehicule cu energie nouă.

Devotamentul lui Capel pentru îmbunătățirea continuă și inovarea în prototiparea și fabricarea FPC s-a dovedit a fi utilă în satisfacerea nevoilor în continuă schimbare ale sectorului de noi energie auto. Acest studiu de caz demonstrează angajamentul Capel de a oferi soluții fiabile, de înaltă performanță și personalizate pentru a ridica ștacheta pentru producția de PCB flexibile pe piața de vehicule noi cu energie în creștere rapidă.

Procesul de fabricație de PCB pentru vehicule cu energie nouă

În concluzie

În peisajul dinamic al noilor tehnologii energetice auto, rolul prototipării și producției de PCB FPC-Flex nu poate fi subestimat. Studiile de caz de succes ale Capel demonstrează priceperea tehnică și inovația care stau la baza tehnologiei sale de proces FPC. Rezolvând provocarea specifică de a produce PCB-uri flexibile cu 2 straturi pentru plăcile de circuite de protecție a bateriilor vehiculelor cu energie nouă, Capel nu numai că își demonstrează capacitățile, ci contribuie și la progresul electronicii auto.

Pe măsură ce industria continuă să evolueze, colaborarea perfectă dintre Capel și clienții săi demonstrează potențialul soluțiilor FPC de ultimă oră pentru a stimula inovația, eficiența și siguranța în vehiculele cu energie noi. Analiza studiului de caz evidențiază importanța critică a expertizei tehnice, a producției de precizie și a angajamentului neclintit față de calitate în peisajul în continuă schimbare a electronicii auto. Cu filozofia sa centrată pe client și căutarea excelenței, Capel continuă să stabilească noi standarde pentru fabricarea PCB-ului FPC-Flex în industria vehiculelor cu energie nouă.

Acest articol oferă informații valoroase asupra conexiunii intrinsece dintre tehnologia FPC-Flex PCB și noul viitor energetic al automobilelor, poziționând Capel ca lider în furnizarea de soluții inovatoare pentru a alimenta următoarea generație de transport ecologic.

Ora postării: 27-feb-2024

Spate