În plăcile imprimate rigid-flex, din cauza aderenței slabe a stratului de acoperire pe peretele găurii (film de cauciuc pur și foaie de lipire), este ușor să faceți ca stratul să se separe de peretele găurii atunci când este supus la șoc termic. , necesită, de asemenea, o adâncitură de aproximativ 20 μm, astfel încât inelul de cupru interior și cuprul galvanizat să fie într-un contact mai fiabil în trei puncte, ceea ce îmbunătățește foarte mult rezistența la șoc termic a găurii metalizate. Următorul Capel va vorbi despre asta în detaliu pentru tine. Trei pași pentru curățarea găurii după găurirea plăcii rigide-flex.

Cunoștințe de curățare în interiorul găurii după găurirea circuitelor rigide flexibile:

Deoarece poliimida nu este rezistentă la alcalii puternici, un frotiu simplu de permanganat de potasiu alcalin puternic nu este potrivit pentru plăci imprimate flexibile și rigide. În general, murdăria de foraj de pe placa moale și tare trebuie curățată prin procesul de curățare cu plasmă, care este împărțit în trei etape:

(1) După ce cavitatea echipamentului atinge un anumit grad de vid, se injectează proporțional azot de înaltă puritate și oxigen de înaltă puritate, funcția principală este de a curăța peretele găurii, de a preîncălzi placa imprimată și de a face materialul polimeric au o anumită activitate, care este benefică Prelucrarea ulterioară. În general, sunt 80 de grade Celsius și timpul este de 10 minute.

(2) CF4, O2 și Nz reacționează cu rășina ca gaz inițial pentru a atinge scopul decontaminării și gravării înapoi, în general la 85 de grade Celsius și timp de 35 de minute.

(3) O2 este utilizat ca gaz original pentru a îndepărta reziduurile sau „praful” format în timpul primelor două etape de tratament; curățați peretele găurii.

Dar este de remarcat faptul că, atunci când plasmă este utilizată pentru a îndepărta murdăria de foraj în găurile plăcilor imprimate multistrat flexibile și rigid-flexibile, viteza de gravare a diferitelor materiale este diferită, iar ordinea de la mare la mică este: film acrilic , rășină epoxidică, poliimidă, fibră de sticlă și cupru. Capetele proeminente din fibră de sticlă și inelele de cupru pot fi văzute clar pe peretele găurii de la microscop.

Pentru a se asigura că soluția de placare cu cupru fără electricitate poate intra în contact complet cu peretele găurii, astfel încât stratul de cupru să nu producă goluri și goluri, reziduul reacției cu plasmă, fibra de sticlă proeminentă și filmul de poliimidă de pe peretele găurii trebuie să fie îndepărtat. Metoda de tratament include metode chimice mecanice și mecanice sau o combinație a celor două. Metoda chimică este să înmuiați placa imprimată cu o soluție de fluorură de hidrogen de amoniu și apoi să utilizați un surfactant ionic (soluție KOH) pentru a regla capacitatea de încărcare a peretelui găurii.

Metodele mecanice includ sablare umedă la presiune înaltă și spălare cu apă la presiune înaltă. Combinația de metode chimice și mecanice are cel mai bun efect. Raportul metalografic arată că starea peretelui metalizat al găurii după decontaminarea cu plasmă este satisfăcătoare.

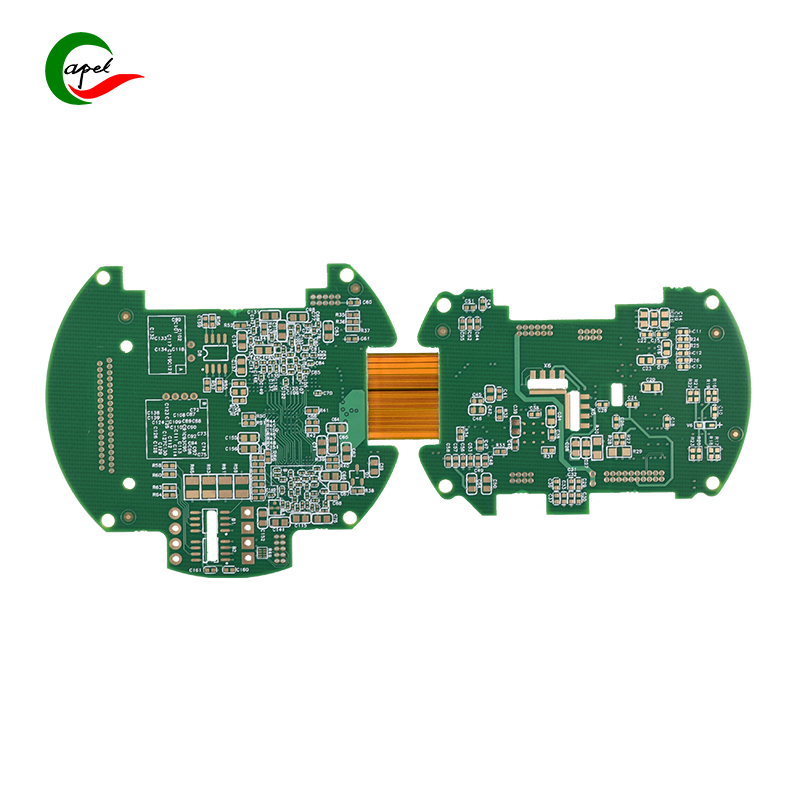

Mai sus sunt cele trei etape de curățare a interiorului găurii după găurirea plăcilor imprimate rigid-flex organizate cu grijă de Capel. Capel s-a concentrat pe placa de circuit imprimat flexibil rigid, placa moale, placa tare și asamblarea SMT timp de 15 ani și a acumulat o mulțime de cunoștințe tehnice în industria plăcilor de circuite. Sper că această partajare este utilă tuturor. Dacă aveți mai multe întrebări despre placa de circuite, vă rugăm să consultați direct echipa noastră tehnică Capel din industria machiajului pentru a oferi suport tehnic profesionist pentru proiectul dvs.

Ora postării: 21-aug-2023

Spate