Plăcile de circuite imprimate flexibile (PCB), cunoscute și sub numele de PCB-uri flexibile, au devenit din ce în ce mai populare în ultimii ani datorită capacităților lor unice de îndoire și răsucire. Aceste plăci de circuite flexibile sunt extrem de versatile și găsesc aplicații în numeroase industrii, inclusiv auto, electronice de larg consum, asistență medicală și telecomunicații. Atunci când comandați PCB-uri flexibile, este esențial să înțelegeți factorii care influențează prețul acestora pentru a obține eficiență și rentabilitate.În acest articol, vom aprofunda în factorii cheie care influențează cotația pentru PCB flexibil, permițându-vă să luați decizii informate atunci când plasați comenzi. Dobândind cunoștințe despre acești factori, vă puteți optimiza bugetul și vă puteți asigura că cerințele dumneavoastră PCB se aliniază cu nevoile dumneavoastră specifice și cu standardele din industrie.

1. Complexitatea designului: Unul dintre factorii principali care afectează cotațiile flexibile PCB este complexitatea designului.

Complexitatea designului joacă un rol crucial în determinarea costului de producție al PCB-urilor flexibile. Proiectele complexe implică adesea circuite complexe, funcționalități avansate și cerințe unice care necesită echipamente și procese specializate. Aceste cerințe suplimentare cresc timpul și efortul de producție, rezultând costuri de producție mai mari.

Un aspect al complexității designului este utilizarea componentelor cu pas fin. Componentele cu pas fin au pasuri de plumb mai înguste, ceea ce necesită o precizie mai mare în procesul de fabricație. Acest lucru necesită echipamente și procese specializate pentru a asigura o potrivire precisă. Pașii și măsurile de precauție suplimentare necesare pentru componentele cu pas fin se adaugă complexității și costurilor de producție.

Razele mici de curbură sunt un alt factor care afectează complexitatea proiectării. Plăcile de circuite imprimate flexibile sunt cunoscute pentru capacitatea lor de a se îndoi și răsuci, dar atunci când razele de îndoire sunt extrem de mici, acest lucru creează constrângeri asupra procesului de fabricație. Obținerea unor raze mici de îndoire necesită o selecție atentă a materialului și tehnici precise de îndoire pentru a evita deteriorarea sau deformarea circuitului. Aceste considerații suplimentare cresc complexitatea și costurile de producție.

În plus, rutarea circuitelor complexe este un alt aspect care afectează complexitatea designului. Proiectele avansate necesită adesea rutarea complexă a semnalului, distribuția energiei și planuri de masă. Obținerea unei direcționări precise în PCB-urile flexibile poate fi o provocare și poate necesita pași suplimentari, cum ar fi tehnici specializate de placare cu cupru sau utilizarea de canale oarbe și îngropate. Aceste cerințe suplimentare cresc complexitatea și costurile de producție.

2.Selectarea materialului: Un alt factor cheie în determinarea cotațiilor flexibile pentru PCB este alegerea materialelor.

Selectarea materialului este un aspect cheie în determinarea costului unui PCB flexibil. Substraturile diferite oferă niveluri diferite de performanță și impact asupra costurilor. Alegerea materialului depinde de cerințele specifice aplicației.

Poliimida (PI) este cunoscută pentru proprietățile sale de înaltă performanță, inclusiv pentru stabilitatea termică și flexibilitatea excelentă. Poate rezista la temperaturi ridicate și este potrivit pentru aplicații cu temperaturi de funcționare mai ridicate. Cu toate acestea, performanța superioară a poliimidei are un cost mai mare în comparație cu alte materiale. Acest lucru se datorează procesului de fabricație mai complex și mai costisitor al materiilor prime poliimide.

Poliesterul (PET) este un alt substrat comun pentru PCB-urile flexibile. Este mai ieftin decât poliimida și are o flexibilitate bună. PCB-urile flexibile pe bază de poliester sunt potrivite pentru aplicații cu cerințe de temperatură mai scăzute. Cu toate acestea, stabilitatea termică a poliesterului nu este la fel de bună ca cea a poliimidei, iar performanța sa globală poate fi mai mică. Pentru aplicații sensibile la costuri cu condiții de operare mai puțin solicitante, poliesterii sunt o alegere viabilă și rentabilă.

PEEK (polieteretercetonă) este un material de înaltă performanță utilizat pe scară largă în aplicații solicitante. Are proprietăți mecanice și termice excelente și este potrivit pentru condiții extreme. Cu toate acestea, PEEK este mult mai scump decât poliimida și poliesterul. Este adesea ales pentru aplicații în care sunt necesare performanțe superioare și un cost mai mare al materialului poate fi justificat.

Pe lângă materialul substratului, alte materiale utilizate în procesul de fabricație, cum ar fi laminatele, foliile de acoperire și materialele adezive, afectează și costul total. Costul acestor materiale suplimentare poate varia în funcție de calitatea și caracteristicile de performanță ale acestora. De exemplu, laminate de înaltă calitate, cu proprietăți electrice îmbunătățite sau folii de acoperire specializate, cu protecție sporită împotriva factorilor de mediu, pot crește costul total al unui PCB flexibil.

3.Cantitate și puzzle: cantitatea de PCB flexibilă necesară joacă un rol important în determinarea cotației.

Cantitatea necesară este un factor major atunci când stabiliți prețul PCB-urilor flexibile. Producătorii practică de obicei prețuri bazate pe cantitate, ceea ce înseamnă că, cu cât cantitatea este mai mare, cu atât costul unitar este mai mic. Acest lucru se datorează faptului că comenzile mai mari permit economii de scară mai bune și, prin urmare, costuri de producție mai mici

O altă modalitate de optimizare a utilizării materialelor și a eficienței de fabricație este panelizarea. Panelizarea implică combinarea mai multor PCB-uri mai mici într-un panou mai mare. Prin aranjarea strategică a design-urilor pe panouri, producătorii pot minimiza risipa și pot maximiza productivitatea în timpul procesului de fabricație.

Panelizarea are mai multe beneficii. În primul rând, reduce risipa de materiale prin utilizarea mai eficientă a spațiului disponibil pe panou. În loc să producă PCB-uri separate cu propriile margini și spații, producătorii pot plasa mai multe modele pe un singur panou, profitând la maximum de spațiul neutilizat dintre ele. Acest lucru are ca rezultat economii semnificative de materiale și reduceri de costuri.

În plus, panoul simplifică procesul de fabricație. Permite un proces de producție mai automat și mai eficient, deoarece mai multe PCB-uri pot fi procesate simultan. Acest lucru crește productivitatea și reduce timpul de producție, rezultând timpi de livrare mai scurti și costuri mai mici. Panelizarea eficientă necesită o planificare atentă și luarea în considerare a unor factori precum dimensiunea PCB-ului, cerințele de proiectare și capacitățile de producție. Producătorii pot utiliza instrumente software specializate pentru a ajuta procesul de panelizare, asigurând alinierea optimă și utilizarea eficientă a materialelor.

În plus, designul panoului este mai ușor de manevrat și transportat. După finalizarea procesului de fabricație, panourile pot fi separate în PCB-uri individuale. Acest lucru simplifică ambalarea și reduce riscul de deteriorare în timpul transportului, ceea ce în cele din urmă economisește bani.

4. Finisajul suprafeței și greutatea cuprului: Finisajul suprafeței și greutatea cuprului sunt considerații cheie înproces flexibil de fabricare a PCB-urilor.

Finisajul suprafeței este un aspect important al producției de PCB, deoarece afectează direct lipirea și durabilitatea plăcii. Tratamentul de suprafață formează un strat protector peste urmele de cupru expuse, prevenind oxidarea și asigurând îmbinări de lipire fiabile. Diferite tratamente de suprafață au costuri și beneficii diferite.

Un finisaj obișnuit este HASL (Hot Air Solder Leveling), care implică aplicarea unui strat de lipire pe urmele de cupru și apoi utilizarea aerului fierbinte pentru a le nivela. HASL este rentabil și oferă o bună lipire, dar poate să nu fie potrivit pentru componente cu pas fin sau cu pas fin din cauza suprafeței neuniforme pe care o produce.

ENIG (Electroless Nickel Immersion Gold) este un alt tratament de suprafață utilizat pe scară largă. Presupune depunerea unui strat subțire de nichel peste urme de cupru, urmat de un strat de aur. Lipibilitatea excelentă, suprafața plană și rezistența la coroziune ale ENIG îl fac potrivit pentru componente cu pas fin și modele de înaltă densitate. Cu toate acestea, ENIG are un cost ridicat în comparație cu alte tratamente de suprafață.

OSP (Organic Solderability Preservative) este un tratament de suprafață care presupune aplicarea unui strat subțire de material organic pentru a proteja urmele de cupru. OSP oferă o bună lipire, planaritate și rentabilitate. Cu toate acestea, nu este la fel de durabil ca alte finisaje și poate necesita o manipulare atentă în timpul asamblarii.

Greutatea (în uncii) de cupru dintr-un PCB determină conductivitatea și performanța plăcii. Straturile mai groase de cupru oferă o rezistență mai mică și pot face față curenților mai mari, făcându-le potrivite pentru aplicații de putere. Cu toate acestea, straturi mai groase de cupru necesită mai multe materiale și tehnici de fabricație sofisticate, crescând astfel costul total al PCB. În schimb, straturile mai subțiri de cupru sunt potrivite pentru aplicații cu putere redusă sau aplicații în care există constrângeri de spațiu. Acestea necesită mai puțin material și sunt mai rentabile. Alegerea greutății cuprului depinde de cerințele specifice ale designului PCB și de funcția prevăzută.

5.Tehnologia de fabricațieși Mucegai: tehnicile și instrumentele de fabricație utilizate pentru a produce PCB-uri flexibile afectează, de asemenea, prețurile.

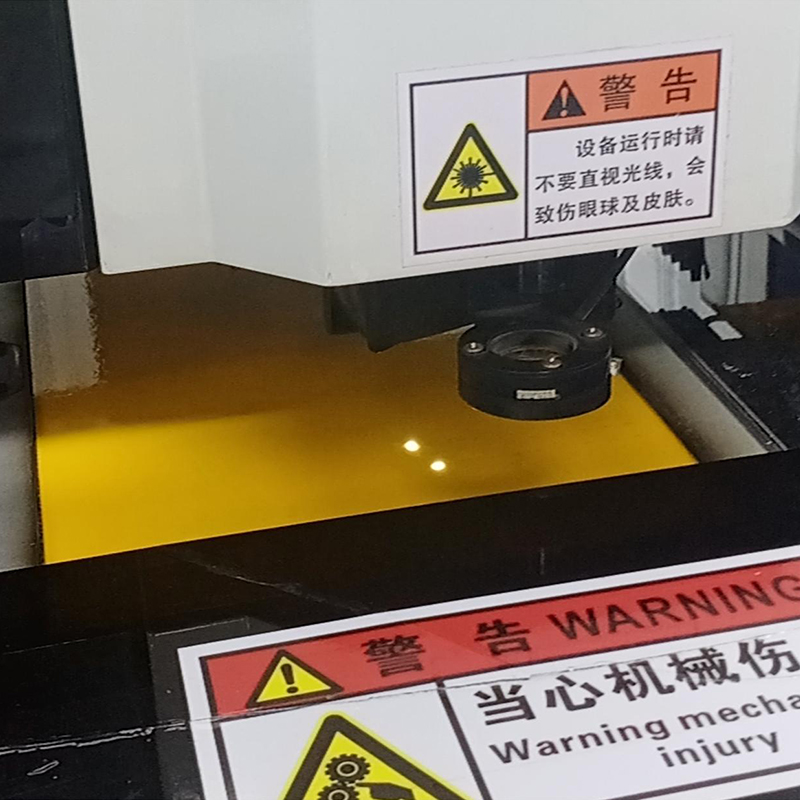

Tehnologia de fabricație joacă un rol vital în producția de PCB-uri flexibile și are un impact major asupra prețurilor. Tehnologiile avansate, cum ar fi găurirea cu laser și construirea secvențială (SBU), pot crea proiecte complexe și precise, dar aceste metode vin adesea cu costuri de producție mai mari. Găurirea cu laser poate forma canale fine și găuri mici, permițând circuite de înaltă densitate în PCB-uri flexibile. Cu toate acestea, utilizarea tehnologiei laser și precizia necesară procesului măresc costurile de producție.

Construirea secvențială (SBU) este o altă tehnică avansată de fabricație care implică stratificarea mai multor circuite flexibile pentru a crea modele mai complexe. Această tehnologie crește flexibilitatea designului și permite integrarea diferitelor funcții într-un singur PCB flexibil. Cu toate acestea, complexitatea suplimentară în procesul de producție crește costurile de producție.

Pe lângă tehnicile de fabricație, procesele specifice implicate în producerea de PCB-uri flexibile pot afecta și prețurile. Procese precum placarea, gravarea și laminarea sunt pași importanți în fabricarea unui PCB flexibil complet funcțional și fiabil. Calitatea acestor lucrări, inclusiv materialele utilizate și nivelul de precizie necesar, afectează costul total

Automatizarea și instrumentele inovatoare ajută la creșterea productivității și eficienței în procesul de producție. Mașinile automate, robotica și sistemele de fabricație asistată de computer (CAM) pot simplifica producția, pot reduce erorile umane și pot accelera procesul de producție. Cu toate acestea, implementarea unei astfel de automatizări poate implica costuri suplimentare, inclusiv investiții inițiale în echipamente și formarea personalului.

În plus, utilizarea instrumentelor și tehnologiilor inovatoare, cum ar fi software-ul avansat de proiectare PCB și echipamentele de inspecție, poate ajuta la creșterea prețurilor. Aceste instrumente necesită adesea expertiză specializată, întreținere și actualizări, toate acestea adăugând costul total. Producătorii trebuie să ia în considerare cu atenție echilibrul dintre tehnologiile de fabricație, procese, automatizare și instrumente inovatoare pentru a atinge echilibrul costului și calității necesar pentru producția flexibilă de PCB. Analizând cerințele specifice ale unui proiect și lucrând cu clienții, producătorii pot determina cele mai potrivite tehnologii și procese, reducând în același timp costurile și asigurând cele mai bune rezultate de producție posibile.

6.Timp de livrare si livrare:Timpul necesar este un factor important care afectează cotația flexibilă pentru PCB.

Când vine vorba de termenele flexibile de livrare PCB, timpul de livrare joacă un rol vital. Timpul de livrare este timpul necesar unui producător pentru a finaliza producția și a fi pregătit pentru livrarea unei comenzi. Perioadele de livrare sunt afectate de mai mulți factori, inclusiv complexitatea designului, numărul de PCB-uri comandate și volumul de lucru curent al producătorului.

Comenzile urgente sau programele strânse impun adesea producătorilor să prioritizeze producția și să aloce resurse suplimentare pentru a respecta termenele limită. În astfel de cazuri, poate fi necesară accelerarea producției, ceea ce poate duce la costuri mai mari. Producătorii pot percepe taxe accelerate sau pot implementa proceduri speciale de manipulare pentru a se asigura că PCB-urile flexibile sunt fabricate și livrate în timpul prevăzut.

Costurile de transport afectează, de asemenea, costul total al unui PCB flexibil. Costurile de transport sunt determinate de mai mulți factori. În primul rând, locul de livrare joacă un rol important în costul de transport. Expedierea către locații îndepărtate sau îndepărtate poate implica costuri mai mari din cauza taxelor de expediere crescute. În plus, urgența livrării va afecta și costul de transport. Dacă un client necesită livrare rapidă sau peste noapte, costurile de transport vor fi mai mari în comparație cu opțiunile standard de expediere.

Valoarea comenzii afectează și costurile de transport. Unii producători pot oferi transport gratuit sau cu reduceri pentru comenzile mari ca un stimulent pentru clienți să plaseze comenzi în vrac. Pe de altă parte, pentru comenzile mai mici, taxele de transport pot fi relativ mari pentru a acoperi costurile implicate de ambalare și manipulare.

Pentru a asigura o livrare eficientă și pentru a minimiza costurile, producătorii pot lucra îndeaproape cu furnizorii de logistică pentru a determina cea mai eficientă metodă de expediere. Acest lucru poate implica alegerea transportatorului potrivit, negocierea tarifelor de expediere favorabile și optimizarea ambalajului pentru a reduce greutatea și dimensiunea.

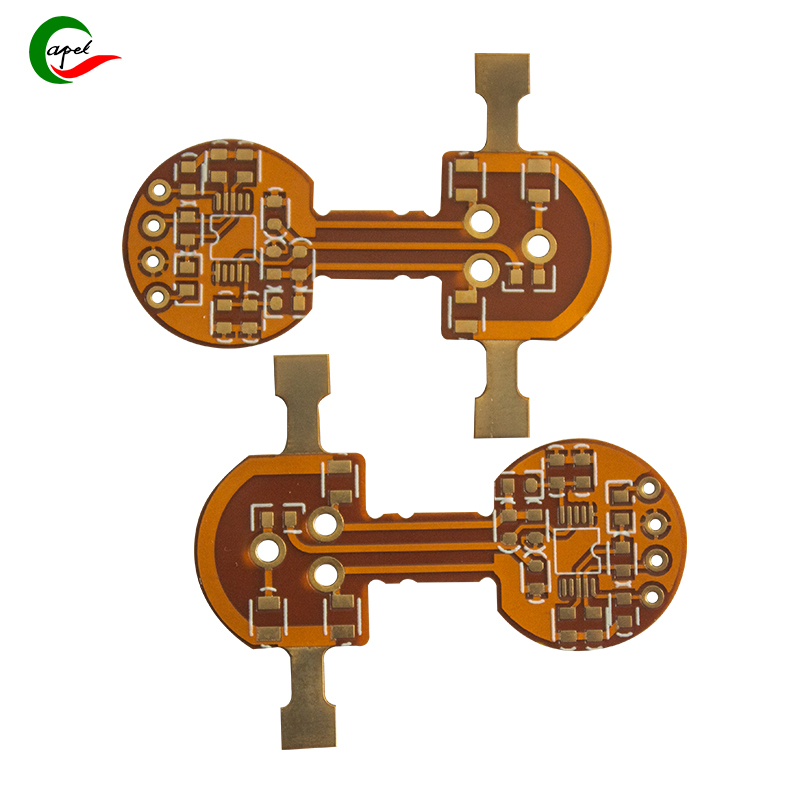

În concluzie,există mulți factori care afectează cotația de PCB flexibil. Clienții cu o înțelegere clară a acestor factori pot lua decizii informate și își pot optimiza procesele de producție.Complexitatea designului, selecția materialului și cantitatea sunt factorii cheie care afectează costul PCB flexibil.Cu cât designul este mai complex, cu atât costul este mai mare. Alegerile materialelor, cum ar fi alegerea unui substrat de înaltă calitate sau a unui finisaj de suprafață, pot afecta, de asemenea, prețul. De asemenea, comandarea unor cantități mai mari duce adesea la reduceri în vrac. Alți factori, cum ar fi panourile, greutatea cuprului, tehnicile de fabricație și sculele, joacă, de asemenea, un rol în determinarea costului. Lambriurile permit utilizarea eficientă a materialelor și reduc costurile. Greutatea cuprului afectează cantitatea de cupru utilizată, ceea ce afectează costul și funcționalitatea PCB-ului flexibil. Tehnicile și uneltele de fabricație, cum ar fi utilizarea tehnologiei avansate sau a sculelor specializate, pot afecta prețurile. În cele din urmă, timpul de livrare și livrarea sunt considerații importante. Se pot aplica taxe suplimentare pentru comenzile urgente sau pentru producția accelerată, iar costurile de expediere depind de factori precum locația, urgența și valoarea comenzii. Evaluând cu atenție acești factori și lucrând cu un producător de PCB experimentat și de încredere, companiile pot personaliza un PCB flexibil rentabil și de înaltă calitate, care să răspundă nevoilor lor specifice.Shenzhen Capel Technology Co., Ltd. produce plăci de circuite imprimate flexibile (PCB) din 2009.În prezent, suntem capabili să oferim plăci de circuite imprimate flexibile personalizate cu 1-30 de straturi. Tehnologia noastră flexibilă de fabricare a PCB-ului HDI (High Density Interconnect) este foarte matură. În ultimii 15 ani, am inovat în mod continuu tehnologia și am acumulat o experiență bogată în rezolvarea problemelor legate de proiecte pentru clienți.

Ora postării: 31-aug-2023

Spate